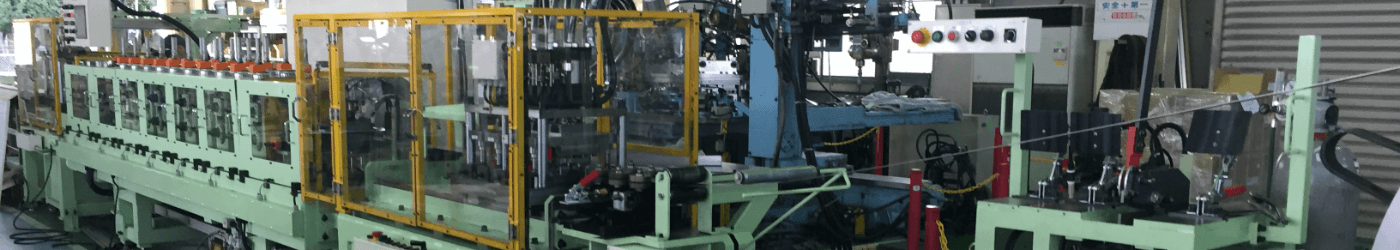

オーダーメイド設計

ロール成形+αの要素をご提案、お客様と共に、ライン全体の最適化を目指します。

ロール成形、3Dベンディングだけでは、お客様と共に効率化を考えたとは言えない。

+αの要素を、お客様と共に考えて行く事を常に心がけています。その為には、高い設計技術や電気設計技術が不可欠です。

それを実現させる為の提案力が当社にはあります。

プレスやプレスブレーキなどの従来工法からの置き換え可能。ラインプロセスを基調としたロール成形の特性を生かした、ベストマッチで先進的なソリューションプランをご提案します。

ソリューション例

-

ロール成形工程を含む

トータル的な

自動効率ライン化 -

少量多品種に

向けた

汎用性に富む、

自由度のある設計 -

フルオート

メーションラインの

構築

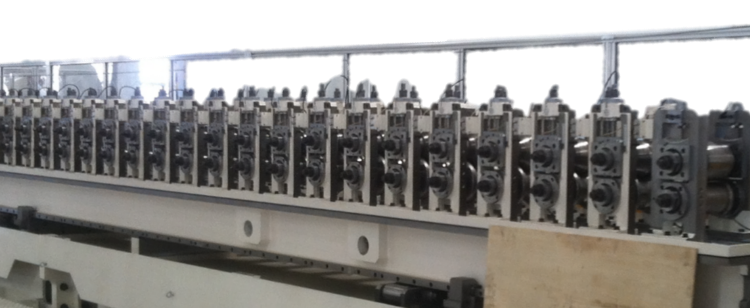

設備仕様(超ハイテン材の自動車部品生産設備の開発に業界で初めて成功)

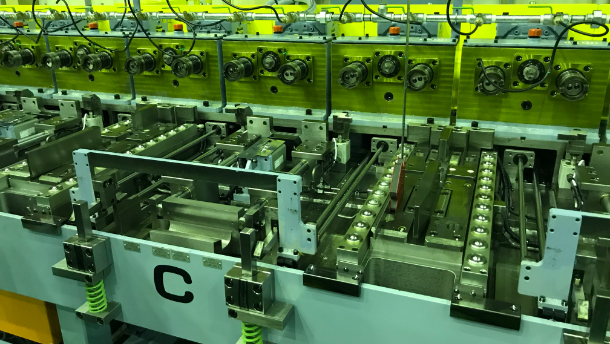

●ライン構成:アンコイラーシャーウェルダー>プレス>ルーピングユニット>Φ65-35段ワンベース式カセット式ロール成形機>10トン走間切断装置>製品搬送・払出装置

●製品長さ:350mm(アッパーレール)~3,000(ロアレール)

●製品板厚:1.4・1.6・2.3mm(超ハイテン材)

●製品断面精度:±0.2

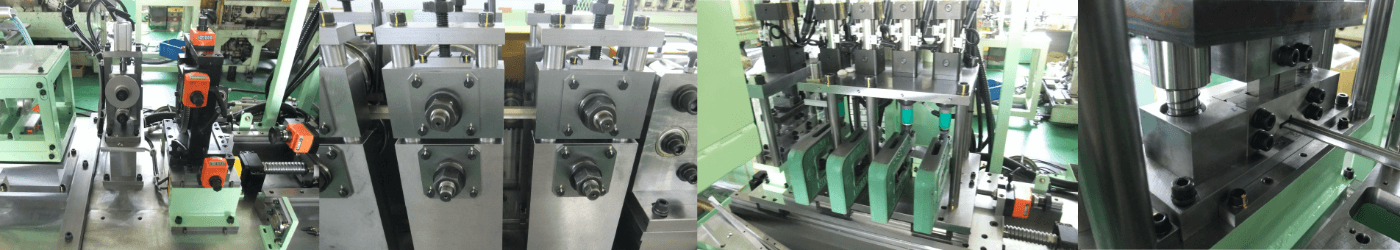

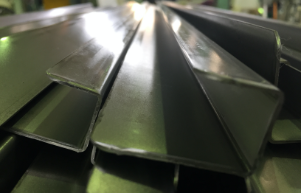

設備仕様

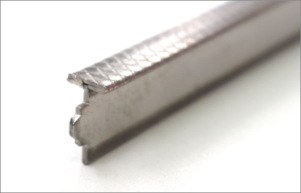

●ライン構成:アンコイラー>Φ30-15段専用ロール成形機>ローレット加工装置>メジャーリング装置>矯正装置>穴あけ装置>切断装置

●製品長さ:101mm~4,000mm

●製品板厚:0.7mm

●製品断面精度:±0.2

●穴あけ加工:Φ6.4 丸穴

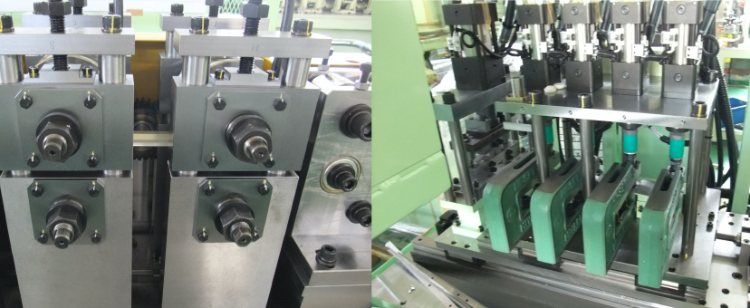

設備仕様

●ライン構成

アンコイラー>材料溶接装置>走間プリパンチ装置>メジャーリング装置>Φ40-10段ロール成形機>走間切断装置>払出装置

●製品板厚:1.0・1.2mm

●製品長さ:500mm~3,500mm

●製品長精度:±0.5mm

5軸走間切断装置

ロールカセットチェンジャー

キャンバー冶具

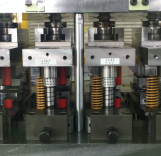

走間プリパンチ金型

自動ポリチェンジャー装置

材料繋ぎ装置

走間切断装置

ロール成形・ベンダー曲げと並び、効率化・省人化を目的として各種付帯設備の製作も行い、自動化ラインを納入できることも当社の大きな特徴です。

-

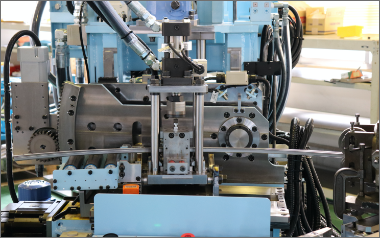

ブレーキシュー・カシメユニット

自動車用ブレーキシューのウェブ・リムをカシメ工法で結合させます。溶接工法よりも材料歩留まりが良いのも特徴です。

特徴

●結合強度・材料歩留まりが向上し、品質が向上

●溶接を使用しないので環境に優しい -

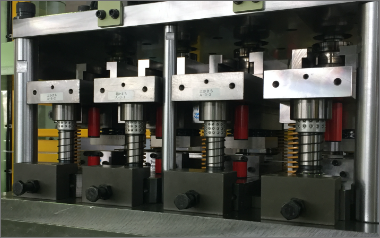

走間プリパンチ装置

ロール成形に入る前工程として切欠・丸穴・角穴など、お客様の要望にあわせて様々な形状を加工します。

特徴

●ロール成形機に同期し、4連式カット穴あけ

●全長切断時のバリ低減加工を実施

●段取替を行う事で、カット・穴形状の変更が可能 -

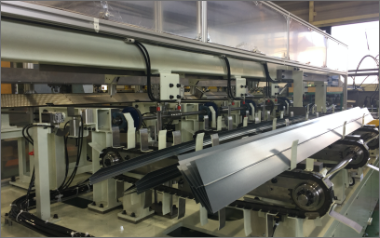

5軸走間切断装置

ロール成形機と同期して、連続生産を止めることなく切断します。切断機前にキャンバー治具を配置することで、製品を3次元曲げしながらその曲げた製品に沿って、自動で切断します。

特徴

●軽量化により、慣性モーメントが少なく、繰り返しの動きが非常にスムーズになりました。

●小型・軽量化により高速対応が可能 -

ワークストッカー

お客様と打合せの内容次第で、払出装置上で製品を積み重ねる仕様の対応なども可能です。

特徴

●製品の積載機能も備え、省スペース化

●製品を自動で重ね、作業内容の効率化

●お客様からのご要望に対応し、柔軟に省スペース化や効率化につながる装置をご提案します。